La marcatura laser su plastica è una tecnologia imprescindibile per molte aziende: in particolare nei settori medicale, automotive, cosmetico e del packaging alimentare. L’esigenza di codificare, tracciare, personalizzare o rendere identificabili i prodotti in plastica è diventata una priorità, non solo per motivi normativi, ma anche per migliorare la competitività aziendale.

Tuttavia non esiste un “laser universale” per tutte le plastiche: a differenza dei metalli, la plastica presenta una notevole varietà di composizioni chimiche, colori, comportamenti termici e gradi di trasparenza. Ogni materiale reagisce in modo diverso all’irraggiamento laser, rendendo la scelta della sorgente e dei parametri di lavoro un passaggio critico.

Per questo motivo la nostra trattazione si svilupperà in 3 sezioni:

Inizieremo analizzando le tipologie di plastiche, poi vedremo una per una le sorgenti laser, e infine confronteremo la marcatura laser con quella “tradizionale” per evidenziarne i vantaggi e i campi applicativi specifici.

Contenuto dell'articolo

Capitolo 1: Tipologie di plastiche: caratteristiche, problemi e soluzioni

Non tutte le plastiche si comportano allo stesso modo durante il processo di marcatura laser. Alcune assorbono bene il raggio e producono marcature nitide e ad alto contrasto. Altre, invece, richiedono accorgimenti specifici, come l’aggiunta di additivi o l’uso di lunghezze d’onda particolari. Occorre quindi comprendere che la plastica non è un materiale generico, ma un universo composito di polimeri con proprietà meccaniche, chimiche e ottiche molto diverse tra loro. In base alla produzione e a quale tipologia di plastica va marcata bisogna scegliere un marcatore laser adatto.

Marcatura su plastica ABS (Acrilonitrile Butadiene Stirene)

Settori d’uso: Automotive, elettronica di consumo, elettrodomestici, componenti tecnici.

Caratteristiche: L’ABS è una plastica rigida e resistente agli urti, con buona lavorabilità. Tuttavia, ha una bassa stabilità termica e una superficie che tende a fondere rapidamente sotto l’azione del calore.

Problemi nella marcatura su plastica ABS:

- Fusione superficiale che rende la scritta poco definita.

- Basso contrasto della marcatura, specie sulle versioni chiare o neutre.

- Possibile deformazione locale se la potenza è eccessiva.

Soluzioni consigliate:

- Laser UV DPSS che lavorano a basse lunghezze d’onda (355 nm) permettono una marcatura “fredda”, riducendo al minimo l’effetto termico.

- Ottimizzazione fine della durata dell’impulso e della messa a fuoco.

Marcatura su plastica Polipropilene (PP)

Settori d’uso: Packaging alimentare, cosmetico, casalinghi, componenti medicali, tappi e contenitori.

Caratteristiche: Il polipropilene è economico, leggero e altamente resistente agli agenti chimici. Tuttavia, presenta una bassissima capacità di assorbire il raggio laser, soprattutto in forma naturale (bianca o trasparente).

Problemi nella marcatura:

- Marcatura invisibile o estremamente debole.

- Possibile effetto rigonfiamento o increspature dovute alla fusione superficiale.

- Bassa adesione del contrasto.

Soluzioni consigliate per la marcatura su plastica Polipropilene:

- Uso di additivi laser-markable incorporati nel polimero, che reagiscono specificamente al laser, permettendo una marcatura nitida e contrastata.

- Laser UV DPSS ad alta precisione che favoriscono l’assorbimento superficiale.

Marcatura plastica Policarbonato (PC)

Settori d’uso: Ottica, dispositivi di sicurezza, elettronica, medicale.

Caratteristiche: Il policarbonato è noto per la sua trasparenza e resistenza agli urti, ma è molto sensibile al calore e alle microfratture da stress.

Problemi nella marcatura plastica Policarbonato:

- Ingiallimento locale dovuto all’accumulo di calore.

- Microfessurazioni che possono indebolire il pezzo nel tempo.

- Marcatura spesso poco uniforme.

Soluzioni consigliate:

- Utilizzo di laser MOPA, che permettono una modulazione fine della durata e dell’intensità degli impulsi, evitando accumuli termici.

- Scelta di frequenze elevate e bassa potenza, con messa a fuoco molto precisa.

Nota aggiuntiva: Per applicazioni in ambito medicale, è essenziale garantire che la marcatura non rilasci microparticelle o residui contaminanti. In questo caso, il laser deve operare in condizioni perfettamente controllate.

Marcatura plastica Nylon (PA6, PA66, PA12, ecc.)

Settori d’uso: Meccanica, tessile, automotive, componentistica.

Caratteristiche: Il nylon è una poliammide resistente, ma presenta un comportamento igroscopico (assorbe umidità) e può deformarsi con facilità a causa del calore. Le sue versioni caricate (con fibra di vetro o carbonio) reagiscono ancora diversamente.

Problemi nella marcatura:

- Deformazioni termiche se il laser non è calibrato correttamente.

- Basso contrasto e marcature opache.

- Variabilità dei risultati a seconda del tasso di umidità assorbito dal pezzo.

Soluzioni consigliate nella marcatura plastica Nylon:

- Laser a fibra o UV, ottimizzati per impulsi brevi e bassa intensità.

- In caso di nylon rinforzato, è importante testare preventivamente il comportamento del laser sul campione specifico.

Consiglio pratico: evitare l’utilizzo di laser CO₂, troppo aggressivi per il nylon. Meglio optare per laser con elevato controllo parametrico.

Plastiche nere o additivate

Settori d’uso: Dispositivi elettronici, packaging, componenti di design.

Caratteristiche: Le plastiche nere sono molto diffuse perché offrono un buon assorbimento della luce laser, ma il rischio è la carbonizzazione o l’effetto bruciatura se la potenza non è dosata correttamente.

Problemi nella marcatura:

- Formazione di bordi irregolari e aloni carbonizzati.

- Effetto “bruciato” su superfici lucide.

- Contrasto variabile a seconda del tipo di nero (colorante organico o carbon black).

Soluzioni consigliate:

- Laser MOPA o a impulsi ultracorti, che permettono regolazioni finissime e risultati uniformi.

- Test su materiali campione per evitare sorprese nella produzione in serie.

Altri polimeri tecnici

- POM (Poliossimetilene): materiale molto duro e difficile da marcare. Serve potenza elevata e precisione estrema.

- PVC (Polivinilcloruro): genera gas tossici se inciso con laser; da evitare o gestire in ambienti aspirati e confinati.

- PET (Polietilene tereftalato): usato nel packaging. Marcatura possibile ma richiede laser UV per non danneggiare il film plastico sottile.

Tabella Riassuntiva di abbinamento fra tipologia di plastica e laser consigliato

| Tipo di plastica | Settori d’uso | Problemi principali | Laser consigliato |

|---|---|---|---|

| ABS (Acrilonitrile Butadiene Stirene) | Automotive, elettronica, elettrodomestici | Basso contrasto, fusione, deformazione | Laser UV o DPSS |

| PP (Polipropilene) | Packaging alimentare, medicale, casalinghi, cosmetico | Marcatura debole, rigonfiamenti, basso assorbimento | Laser UV con additivi |

| PC (Policarbonato) | Ottica, elettronica, sicurezza, cosmetico | Ingiallimento, microfessurazioni | Laser MOPA |

| Nylon (PA6, PA66, PA12) | Meccanica, tessile, automotive | Deformazione termica, basso contrasto | Laser a fibra o UV |

| Plastiche nere (additivate) | Elettronica, packaging, design, cosmetico | Effetto bruciatura, bordi irregolari | Laser MOPA o impulsi ultracorti |

| POM (Poliossimetilene) | Componenti tecnici di precisione | Durezza elevata, difficile marcatura | Laser ad alta potenza |

| PVC (Polivinilcloruro) | Edilizia, cablaggi, industriale | Rilascio gas tossici | Solo in ambienti aspirati |

| PET (Polietilene tereftalato) | Packaging alimentare, cosmetico | Film sottile, rischio danneggiamento | Laser UV a bassa intensità |

Comprendere come ogni materiale plastico reagisce alla marcatura laser è un passaggio essenziale per chi sta progettando o potenziando la propria linea di produzione. L’errore più comune è credere che un solo sistema laser possa funzionare per tutte le plastiche indistintamente. In realtà, è fondamentale selezionare la tecnologia giusta in base al polimero, talvolta persino scegliendo materiali “laser-friendly” già in fase di progettazione del prodotto.

Capitolo 2: i principali marcatori laser per plastica: scopriamo le sorgenti laser

Ogni sorgente laser ha caratteristiche specifiche in termini di lunghezza d’onda, durata dell’impulso, modalità di generazione e qualità del fascio. Questi parametri determinano l’efficacia, la precisione e la compatibilità del sistema di marcatura laser con le diverse tipologie di polimeri.

Scegliere la sorgente giusta non è solo una questione tecnica: infatti si traduce in riduzione dei tempi di produzione, garanzia di leggibilità del codice, riduzione degli scarti e rispetto degli standard di settore. Vediamo ora nel dettaglio i principali marcatori laser per plastica.

Laser UV (Ultravioletto – 355 nm)

Caratteristiche principali:

- Lavora a una lunghezza d’onda molto corta (355 nanometri).

- È una sorgente “fredda”: produce meno calore rispetto ai laser a infrarossi.

- Ideale per incisioni superficiali ad altissima precisione.

Vantaggi:

- Perfetto per plastiche chiare, traslucide o difficili da marcare.

- Evita deformazioni o bruciature anche su materiali sensibili.

- Altissima definizione grafica: testi, loghi, microcaratteri, QR.

Applicazioni consigliate:

- Settore medicale (blister, aghi, dispositivi monouso).

- Packaging alimentare (film, tappi, capsule).

- Elettronica di precisione.

- Cosmetico.

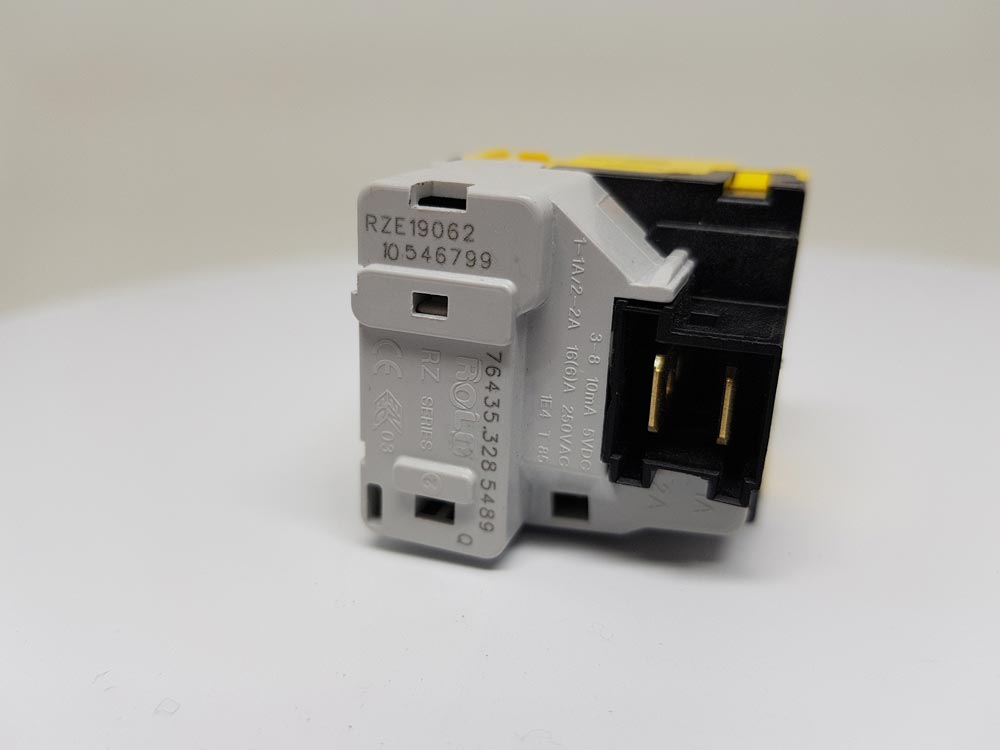

Laser MOPA (Master Oscillator Power Amplifier) 1080nm

Caratteristiche principali:

- Basato su tecnologia a fibra, ma con impulso modulabile in durata e frequenza.

- Offre flessibilità estrema nella regolazione dei parametri.

Vantaggi:

- Adatto a plastiche scure e colorate, inclusi materiali con additivi.

- Capace di generare scale di grigi, utile per loghi e marcature estetiche.

- Riduce il rischio di carbonizzazione grazie agli impulsi brevi.

Applicazioni consigliate:

- Automotive: componenti in ABS, PA, PP.

- Design industriale: personalizzazioni grafiche.

- Tracciabilità seriale su superfici scure o riflettenti.

- Cosmetico.

Laser a fibra (1080 nm)

Caratteristiche principali:

- Opera a una lunghezza d’onda nell’infrarosso vicino (1080 nm).

- È la tecnologia più diffusa e versatile per applicazioni industriali.

Vantaggi:

- Adatto a plastiche scure, caricate o additivate.

- Alta velocità di marcatura → ottimo per produzioni in serie.

- Bassi costi operativi e lunga durata del sistema.

Applicazioni consigliate:

- Componentistica tecnica (elettronica, meccanica, connettori).

- Prodotti di largo consumo in ABS, PBT, PE caricato.

- Marcatura loghi, codici, simboli di sicurezza.

Laser DPSS (Diode Pumped Solid State)

Caratteristiche principali:

- Sorgente laser solida pompata da diodi, che può lavorare a varie lunghezze d’onda: tipicamente 1064 nm, ma anche 532 nm (verde) o 355 nm (UV).

- Combina precisione ottica e buona potenza di picco.

Vantaggi:

- Marcature molto precise su piccole aree.

- Buona versatilità se si scelgono lunghezze d’onda alternative (verde o UV).

- Adatto a materiali sensibili e dettagli ad alta densità.

Applicazioni consigliate:

- Medicale e farmaceutico.

- Componenti elettronici dove serve precisione estrema.

- Strumenti ottici e tecnici.

Laser PICO, NANO e FEMTO secondi (ultrabreve impulso)

Caratteristiche principali:

- Sorgenti di nuova generazione che emettono impulsi brevissimi: picosecondi (10⁻¹² s) o femtosecondi (10⁻¹⁵ s).

- Agiscono senza calore significativo, evitando completamente deformazioni termiche.

Vantaggi:

- Massima precisione: marcatura “fredda” e pulita, anche su plastiche termicamente instabili.

- Ideali per incisioni superficiali micrometriche e complesse.

- Nessuna alterazione del materiale: utili in settori critici.

Applicazioni consigliate:

- Microelettronica, dispositivi medici, componenti di precisione.

- Design estetico di fascia alta.

- Marcatura su plastiche sottilissime o multistrato.

Tabella riassuntiva di caratteristiche e vantaggi per ogni tipologia di laser

| Tipo di laser | Caratteristiche principali | Vantaggi | Applicazioni consigliate |

|---|---|---|---|

| Laser UV (355 nm) |

Sorgente fredda, alta precisione, nessun calore diffuso | Ideale per plastiche chiare e sensibili, incisioni micrometriche, senza deformazioni | Medicale, packaging alimentare, elettronica fine |

| Laser MOPA | Fibra modulabile, impulsi flessibili, regolazione avanzata | Ottimo su plastiche scure/additivate, marcature estetiche, scala di grigi | Automotive, design industriale, tracciabilità seriale |

| Laser a fibra (1080 nm) |

Versatile, infrarosso, alta produttività | Velocità, durata, adatto a plastiche scure e caricate | Componentistica tecnica, elettronica, largo consumo |

| Laser DPSS | Solido pompato da diodi, alta precisione, più lunghezze d’onda | Adatto a microincisioni complesse, anche su materiali sensibili | Medicale, elettronica, strumenti ottici |

| Laser ultrabreve impulso (Pico, Femto) |

Impulsi brevissimi (ps/fs), incisione fredda e precisa | Zero effetto termico, precisione estrema, marcatura su materiali ultrasottili | Microelettronica, medicale, design di fascia alta |

Fattori chiave della marcatura laser per plastica efficace

Adottare un marcatore laser non significa solo “accendere e incidere”. La qualità e la durabilità della marcatura laser per plastica dipendono da una serie di parametri tecnici e dalla conoscenza approfondita del materiale da trattare. Vediamo i fattori principali che occorre conoscere:

- Lunghezza d’onda: La lunghezza d’onda determina quanto bene un materiale assorbe l’energia del laser. Le plastiche chiare, ad esempio, riflettono le lunghezze d’onda tradizionali (1064 nm), ma assorbono bene quelle UV. Per questo, è fondamentale scegliere la sorgente laser giusta in base alla tipologia di plastica.

- Durata dell’impulso: Impulsi più brevi riducono la diffusione del calore nel materiale, evitando bruciature e deformazioni. I laser ultraveloci, come i PICO e FEMTO, sono indicati quando si lavora con plastiche delicate o quando si vogliono ottenere incisioni ad altissima risoluzione.

- Additivi laser-markable: In alcuni casi, il materiale plastico può essere additivato con pigmenti o masterbatch che migliorano la risposta al laser. Questa opzione è molto usata nel settore del packaging e consente marcature più rapide e visibili senza necessità di aumentare la potenza o la durata dell’incisione.

- Ottimizzazione dei parametri: Anche il miglior laser al mondo non darà buoni risultati se i parametri non sono calibrati correttamente. La regolazione di potenza, velocità, frequenza e distanza focale richiede esperienza e prove su campioni reali.

- Qualità del sistema ottico: Lenti, galvanometri e componenti ottici influiscono direttamente sulla precisione della marcatura. Un sistema ottico di alta qualità garantisce incisioni uniformi, anche su superfici curve o inclinate.

Le sorgenti laser non sono tutte uguali. Comprendere le differenze tra marcatori laser per plastica UV, MOPA, FIBRA, DPSS e ULTRABREVI impulsi permette di fare una scelta informata, sostenibile e profittevole. Il laser giusto garantisce incisioni permanenti, rapide e a prova di normativa, con un ritorno dell’investimento solido e misurabile. Tuttavia, scegliere il marcatore per plastica giusto richiede attenzione. Le differenze tra un sistema e l’altro sono sottili ma cruciali: una sorgente inadatta o parametri errati possono compromettere la leggibilità o danneggiare il prodotto. Quindi affidati ad un partner esperto come Arca Laser per valorizzare al meglio la tua produzione.

Capitolo 3: perché scegliere la marcatura laser su plastica: vantaggi a confronto

L’adozione di un sistema di marcatura laser per plastica richiede un investimento iniziale a volte maggiore di una stazione di marcatura automatica tradizionale, ma offre numerosi vantaggi in termini di qualità, produttività e sostenibilità.

A differenza della stampa a inchiostro o dei metodi a trasferimento termico, il laser non utilizza consumabili e produce marcature indelebili, resistenti all’usura, agli agenti chimici e al tempo, garantendo durabilità, ottimizzazione dei costi e dei materiali di produzione, semplificazione della logistica e molto altro.

Vediamo nel dettaglio perché e quando è preferibile scegliere la marcatura laser al posto di altre soluzioni tecnologiche.

La marcatura laser su plastica – Permanente e Indelebile

Una delle caratteristiche distintive del laser è la durabilità della marcatura. A differenza di inchiostri, etichette o serigrafie, la marcatura laser su plastica interagisce fisicamente con la superficie del materiale, modificandone la struttura in modo permanente. Questo significa nessuna cancellazione nel tempo, anche se il prodotto è esposto a:

- Lavaggi intensi (es. dispositivi medicali),

- Solventi, oli o prodotti chimici (es. componenti industriali),

- Agenti atmosferici (es. dispositivi outdoor),

- Usura meccanica o manipolazione.

La permanenza è un elemento chiave per settori regolati da normative severe (alimentare, farmaceutico, automotive), dove l’identificazione del prodotto deve restare leggibile per tutta la sua vita utile.

Nessun consumo di materiali e zero consumabili

A differenza dei sistemi basati su inchiostri, ribbon termici o etichette adesive, l’incisione laser su plastica non richiede materiali di consumo. Ciò si traduce in:

- Riduzione dei costi operativi nel medio-lungo termine.

- Eliminazione dei fermi macchina dovuti alla sostituzione di cartucce o nastri.

- Nessuna gestione di scorte, smaltimento o logistica legata ai consumabili.

- Nessun rischio di marcature sbiadite per inchiostri secchi o supporti usurati.

Per aziende che producono su larga scala o in turni continui, questa efficienza si traduce in maggiore produttività e minore TCO (Total Cost of Ownership).

Precisione, qualità e dettaglio elevatissimo nell’incisione laser su plastica

I sistemi laser di nuova generazione consentono di ottenere marcature estremamente fini, dettagliate e pulite, anche su superfici complesse, curve o molto piccole. Il laser è perfetto per:

- Codici a barre, QR Code, DataMatrix ad alta densità.

- Loghi aziendali, testi microincisi, elementi decorativi.

- Tracciabilità seriale anche su lotti ridotti o pezzi unici.

La precisione è particolarmente utile nei settori:

- Medicale (dove si marcano aghi, blister, dispositivi di piccole dimensioni),

- Elettronica (circuiti stampati, plastiche per connettori),

- Design (elementi personalizzati o estetici).

Flessibilità estrema nella personalizzazione nella marcatura laser su plastica

Con un marcatore laser per plastica, ogni pezzo può avere una marcatura diversa, anche in tempo reale. Questo consente:

- Serializzazione univoca, utile per tracciabilità o antimanomissione.

- Personalizzazioni just-in-time, anche per lotti minimi.

- Adattamento automatico ai dati variabili, come codici lotto, date, numeri progressivi.

Tutto ciò è gestibile da software e può essere integrato in ERP o sistemi di controllo di linea: il risultato conseguente si traduce in nessuno spreco e massima flessibilità produttiva.

Ecocompatibilità e sostenibilità dell’incisione laser su plastica

L’incisione laser su plastica è una tecnologia “clean”:

- Non usa solventi, colle o sostanze chimiche.

- Non produce rifiuti consumabili.

- Non ha odori né contaminazioni del prodotto finito.

- È compatibile con ambienti ISO Clean Room.

In un contesto dove la sostenibilità è sempre più centrale (sia per motivi etici che normativi), scegliere il laser significa ridurre l’impronta ambientale della produzione, un valore che può essere comunicato anche a clienti e stakeholder.

Alta velocità e integrazione con linee automatiche

I moderni sistemi di marcatura laser plastica sono estremamente rapidi e si integrano perfettamente in linee di produzione automatizzate. Alcuni vantaggi operativi:

- Marcature istantanee, anche su pezzi in movimento (tramite sistemi con testa galvo XY).

- Integrazione con robot, nastri trasportatori e PLC industriali.

- Capacità di gestire alti volumi senza perdita di qualità.

Un laser ben integrato consente quindi di automatizzare l’intero processo di identificazione, riducendo errori umani e aumentando la produttività.

Adattabilità a diversi materiali e geometrie

La versatilità del laser consente di marcare plastiche rigide, flessibili, trasparenti, scure o additivate. Inoltre, grazie a sistemi ottici avanzati, è possibile marcare:

- Superfici curve o inclinate.

- Aree molto piccole o complesse.

- Materiali eterogenei nella stessa linea (es. PP e ABS nello stesso ciclo).

Con le giuste regolazioni (lunghezza d’onda, frequenza, potenza, messa a fuoco), si possono ottenere risultati ottimali senza contatto né stress meccanico sul pezzo.

Conformità alle normative e tracciabilità

In molti settori, la marcatura è obbligatoria per legge. Il laser permette di rispettare pienamente i requisiti di:

- Tracciabilità industriale e alimentare (es. direttiva EU 1169/2011).

- Dispositivi medici (marcatura UDI secondo MDR 2017/745).

- Codifica anti-contraffazione.

- Marcatura CE o identificazione di lotti produttivi.

A differenza di altri metodi, la marcatura laser è chiara, duratura e leggibile anche da scanner industriali, garantendo il rispetto delle normative di settore.

Riduzione dei difetti e scarti con la marcatura laser su plastica

Una marcatura errata può comportare il respingimento di un intero lotto, con costi elevati. Il laser, se correttamente calibrato, offre:

- Marcature costanti e ripetibili.

- Nessun rischio di imprecisioni dovute a usura del supporto.

- Riduzione drastica dei pezzi scartati per errore di stampa o difetti estetici.

Il laser può essere accoppiato a sistemi di visione artificiale per il controllo qualità in tempo reale, aumentando l’affidabilità del processo. Quindi investire in un sistema di marcatura laser per plastica non è solo una scelta tecnologica, ma una decisione strategica per la competitività. In un mercato sempre più orientato alla tracciabilità, alla qualità e alla sostenibilità, poter contare su una marcatura precisa, permanente e senza consumo di materiali rappresenta un asset distintivo.

Leggi anche l’articolo: Marcatura laser all’interno di anime di cartone